Es conocido que la matriz de análisis de modos de falla, efectos y criticidad es una herramienta necesaria en cuanto a mejorar la confiabilidad de los equipos y/o sistemas se trata para traducirse posteriormente en ahorro de costos operativos ($), es de esta manera que normalmente se utiliza en las etapas de diseño de los equipos con la finalidad de eliminar o prevenir la ocurrencia de los modos de falla críticos, sin embargo hay poca información de su correcta aplicación cuando se pretende mejorar la confiabilidad de los equipos que están en su etapa de operación o producción, por lo que este trabajo pretende plantear un método para priorizar mediante el RPN (Risk Priority Number) los modos de falla críticos asignando correctamente mediante los principios de probabilidad aleatoria los números de clasificación tanto para la severidad, ocurrencia y detectabilidad considerando los impactos en seguridad, medioambiente, costos, disponibilidad y las técnicas de detección temprana de las causas de los modos de falla, tales como los parámetros de operación dinámicos, análisis de aceites, filtrografía & ferrografía, consumos de fluidos e inspecciones periódicas que son parte del monitoreo de condiciones en la flota pesada (equipo móvil) en minería a tajo abierto.

Este método puede ser replicado fácilmente a otros contextos operativos adaptándose a los criterios de monitoreo y severidad que se presenten.

La Matriz FMECA

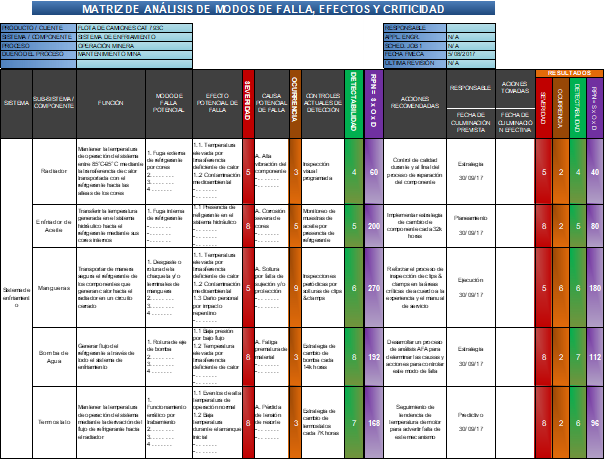

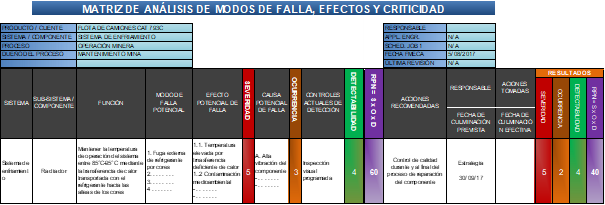

El modelo básico de la matriz FMECA debe presentar la estructura del Cuadro 01 para describir aquellos modos de falla que son significativos e impactan en la confiabilidad de los activos; en este ejemplo representamos el análisis del sistema de enfriamiento de un camión minero CAT 793C con todos los elementos necesarios para identificar y priorizar los modos de falla asociados a los componentes que la conforman.

Con esta herramienta debemos tener en cuenta que si bien nos permite identificar acciones rápidas que deben ser implementadas para disminuir el riesgo de los modos de falla (Quick Wins) viene a ser también el punto de partida para comenzar procesos más complejos de análisis mediante la búsqueda de las causas raíces que generan los problemas en los sistemas ocasionando la baja confiabilidad (↓Rt) y por ende un impacto negativo en la disponibilidad (↓%) con costos operativos elevados (↑$).

Es por ello la importancia de obtener un valor RPN (RPN = S x O x D) adecuado al contexto operativo que contemple de manera objetiva y sobre todo cuantitativa la severidad (S), la ocurrencia (O) y la detectabilidad (D) priorizando oportunamente nuestros esfuerzos en la búsqueda de acciones proactivas que nos permitan administrar eficazmente los riesgos inherentes de nuestros activos físicos.

De ahí viene la importancia de asignar adecuadamente el valor de cada uno de estos factores (S, O, D), que usualmente están entre rangos de 1 a 10, considerando criterios como: prioridades operativas, costo, disponibilidad, seguridad, medio ambiente, frecuencia y técnicas de monitoreo de condiciones (MPd) disponibles dentro del contexto de la gestión de los activos físicos

2.2. Factores de la Matriz FMECA

La severidad viene a ser el impacto de las consecuencias generadas cuando el modo de falla se manifiesta; todo proceso operativo debe tener en cuenta los siguientes elementos como son: Seguridad, Medio Ambiente, Disponibilidad y Costos para poder asignar un valor correcto dentro de la matriz FMECA considerando un mayor impacto cuando el valor es cercano a 10:

A. Cálculo del número de clasificación del Impacto en la seguridad

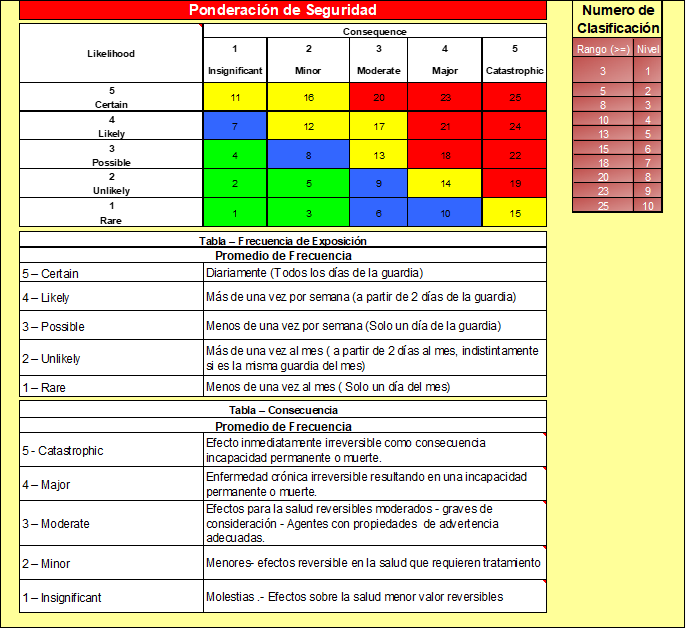

Alineado con la matriz de probabilidad vs consecuencia que se utiliza para determinar el riesgo que cada modo de falla puede generar a la seguridad personal podemos escoger aquella que cumple con los criterios mencionados de acuerdo a la Tabla 01

Se seleccionará el número de clasificación de acuerdo al intervalo en el que recae la evaluación por seguridad. Ejemplo: Para el modo de falla “Fuga externa de refrigerante por cores del radiador”, la frecuencia de exposición del personal hacia el componente es de “más de una vez al mes” (2) por las inspecciones que se realizan, así mismo de ocurrir la fuga durante la inspección la consecuencia más probable sería “Menores – efectos reversibles en la salud que requieren tratamiento” (2), el valor resultante dentro de la matriz de ponderación sería 5, esto nos da un valor de 2 el cual sería el número de clasificación general para la seguridad.

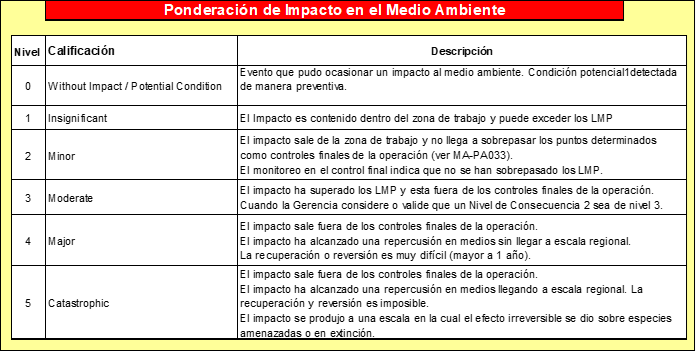

B. Cálculo del número de clasificación del impacto en el medio ambiente

En cuanto al impacto en el medio ambiente, también consideramos la matriz de ponderación de impacto gestionada por esta área (Tabla 02) el cual presenta número de clasificación que van entre 0 y 5. Para nuestro ejemplo del modo de falla “Fuga externa de refrigerante por cores del radiador”, el número de clasificación a considerar tendrá un valor de 1

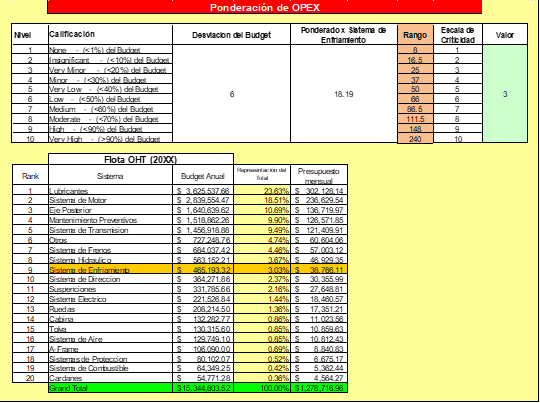

C. Cálculo del número de clasificación del impacto en los costos operativos (OPEX)

Para este cálculo se tiene que considerar el sistema al cual está relacionado el modo de falla debido a que cada sistema tiene un nivel de criticidad diferente dependiendo del presupuesto asignado, para nuestro ejemplo el modo de falla “Fuga externa de refrigerante por cores del radiador” está asociado al sistema de enfriamiento y evaluando la desviación mensual o acumulada anual que se tiene identificamos que estamos hasta un 50% de desviación de su presupuesto, por lo que en el ponderado nos dará un número de clasificación con un valor de 3

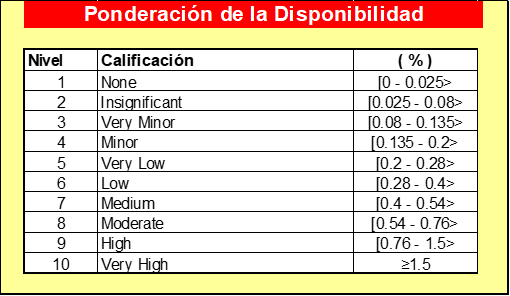

D. Cálculo del número de clasificación del impacto en la disponibilidad operativa (Dop)

El impacto en la disponibilidad deberá considerar el porcentaje (%) de paradas totales que representa cada sistema (Programadas y No programadas) donde dependiendo de su valor deberá determinarse el número de clasificación de acuerdo a la tabla 04; para nuestro ejemplo teniendo un impacto en la disponibilidad de 0.57 % por el sistema de enfriamiento obtendremos un número de clasificación con un valor de 8

Para obtener los rangos de disponibilidad asociados a su número de clasificación, se han analizado las indisponibilidades por cada sistema de los últimos 12 meses, definiendo los intervalos en proporciones iguales de ocurrencia.

1. Número de Clasificación de Severidad

Para determinar el resultado final del número de clasificación severidad, se tiene que considerar los 4 elementos mencionados anteriormente ponderándose de acuerdo al nivel de criticidad que haya sido consensuado anteriormente, para nuestro ejemplo se muestra el resultado total en base los números de clasificación parciales asignados a cada elemento dando como resultado un número de clasificación para la severidad de 5

Para obtener los rangos de severidad asociados a su número de clasificación final, se han realizado una serie de iteraciones considerando el valor de seguridad (1-10), Medio Ambiente (0-5), Opex (0-10) y Disponibilidad (1-10) los cuales multiplicados por su peso y considerando la misma probabilidad de ocurrencia para cada resultado obtenemos el número de clasificación final.

2. Número de Clasificación de Ocurrencia

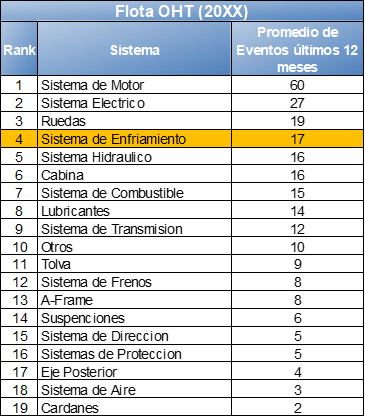

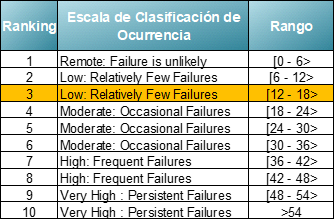

La ocurrencia viene a ser la frecuencia con que se espera se manifiesten las causas de los modos de falla, para asignar adecuadamente este valor es necesario contar con registro histórico de los eventos ocurridos durante los últimos doce meses identificando adecuadamente el sistema afectado, un valor cercano a 10 indicará que esta causa ocurre con mayor frecuencia.

Para nuestro ejemplo se han categorizado 19 sistemas (Tabla 5) identificándose la cantidad de eventos promedio mensual por cada sistema, posteriormente realizando una distribución simple de los intervalos hasta obtener 10 número de clasificación nos da como resultado final la Tabla 6 el cual será nuestra referencia para asignar tales números de clasificación, en el caso del “Sistema de Enfriamiento” le corresponde un número de clasificación de ocurrencia de 3

Es preferible enfocarse en cada sistema que es afectado por el modo de falla en lugar de intentar buscar una clasificación particular lo que se podría traducir en desgaste y fatiga de recursos.

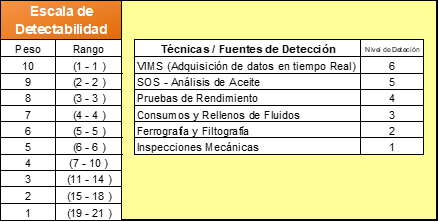

3. Número de Clasificación de Detectabilidad

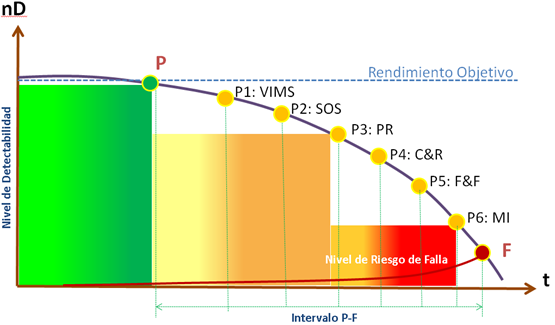

La detectabilidad involucra aquellas técnicas, herramientas y procesos de inspección que tenemos para advertir las fallas potenciales que están en progreso y dependiendo de su efectividad y análisis particular nos permitirá contar con un periodo P-F más extenso para poder implementar acciones correctivas antes que la falla funcional ocurra.

En nuestro caso contamos con 6 técnicas para identificar las fallas en progreso, cada una tiene un nivel de detección distinto que advierte las fallas potenciales con mayor o menor intervalo P-F (Figura 01), en muchos casos se pueden combinar técnicas para mejorar la detectabilidad de un modo de falla específico, teniendo en cuenta este caso se realiza la escala de detectabilidad para asignarse el número de clasificación de acuerdo a la Tabla 07

Para nuestro ejemplo, para el modo de falla “Fuga externa de refrigerante por cores del radiador” se pueden utilizar las siguientes técnicas: SOS (5), Consumos y rellenos (3) e Inspecciones mecánicas (1) lo que resulta en un total de 9 puntos de nivel de detectabilidad, lo que nos da un número de clasificación de detectabilidad de 4

2.3. Resultados obtenidos

Nuestro valor RPN para el modo de falla analizado es de 60 puntos, al implementar las acciones recomendadas se puede bajar a 40 puntos con lo cual se estaría mitigando el impacto de su ocurrencia.

Conclusiones

- El presente trabajo demuestra la aplicabilidad de la metodología para calcular de manera cuantitativa el valor RPN de la matriz FMECA

- La severidad debe incluir los impactos en la seguridad, medio ambiente, disponibilidad y los costos operativos por cada modo de falla analizado los cuales son parte de los objetivos principales dentro de la gestión del mantenimiento.

- Es importante considerar un adecuado número de clasificación en base a las probabilidades aleatorias de los resultados que se puedan obtener, de esta manera se asegura un mejor resultado en el análisis.

- Este método es fácilmente aplicable a otros contextos operacionales considerando variables similares de estudio.

- Las técnicas de monitoreo de condiciones deben ser analizadas en función de su nivel de detección dentro del intervalo P-F, sólo de esta manera nos aseguramos de contar con acciones que sean técnicamente factibles.