Los equipos de bombeo forman parte principal del proceso de extracción de las aguas subterráneas y superficiales en minería a tajo abierto, considerando para ello dos sub-procesos fundamentales: 1) Bajar la capa freática para minado y, 2) Asegurar la entrega de agua a los canales de regadío de las comunidades cercanas cumpliendo de esta manera con los requerimientos legales del Estado.

Entonces, contar con un proceso de gestión de activos físicos enfocado en la confiabilidad de los sistemas de bombeo resulta de gran importancia dado que permitirá a las empresas mineras mejorar sus costos operativos asegurando la confiabilidad de sus sistemas mediante el cumplimiento de sus requerimientos.

Los altos costos por mantener estos equipos reducen la eficiencia del proceso, sumado a ello las fallas de los equipos en estructuras críticas que no permiten determinar con exactitud el monto del presupuesto que tiene que considerarse para soportar adecuadamente los planes de mantenimientos preventivos y menos aún los mantenimientos correctivos.

Otro de los problemas que surge es que no se puede determinar la frecuencia de cambio de los equipos y, por ende, la planificación del reemplazo periódico de los equipos se realiza mediante un programa run to Failure (falla hasta la rotura).

Estas condiciones son percibidas por el cliente como falta de una adecuada gestión del proceso y una confiabilidad deficiente entregada por los equipos.

Mediante el análisis de criticidad de las estructuras, así como el ciclo de vida de los componentes, la censura de los datos y la identificación de la vida característica de los equipos es posible determinar con un mayor grado de certeza el comportamiento probable de los equipos para de esta manera proponer planes estratégicos de mantenimiento enfocados en los costos operativos (presupuesto), su frecuencia de cambio probable, y su desempeño de acuerdo a su aplicación, todo ello con la finalidad de incrementar la confiabilidad y disponibilidad operativa.

1. Análisis de la Confiabilidad de los equipos de acuerdo con su vida útil.

Se han analizado 285 equipos entre bombas, motores y electrobombas, los cuales dependiendo de la aplicación y los requerimientos de operación por parte del usuario (manejo de aguas subterráneas y superficiales) se clasifican por marca, modelo y función.

Cada uno de estos equipos pueden ser utilizados en las diferentes estructuras existentes dentro de la operación minera. Si bien cierto que cada uno tiene diferente potencia de operación y punto de aplicación, éstos tienen que seleccionarse en función de su curva característica de operación y de la resistencia que tienen para trabajar en condiciones de alta concentración de sedimentos y nivel de acidez del agua.

En base a lo indicado se han calculado la confiabilidad de cada modelo en función del tiempo de operación, sin considerar las variables de: criticidad de la estructura, años de vida acumulada del equipo, problemas de aplicación y operación.

Se debe tener en cuenta que el análisis y cálculo de confiabilidad es un proceso complejo que parte por identificar el tipo de distribución atribuible a cada equipo, así como la censura de los datos debido a que los equipos se encuentran dentro de un contexto operativo continuo. Sólo en base a esta condición se puede hallar la tasa de falla y la probabilidad de supervivencia o confiabilidad para un determinado tiempo de operación.

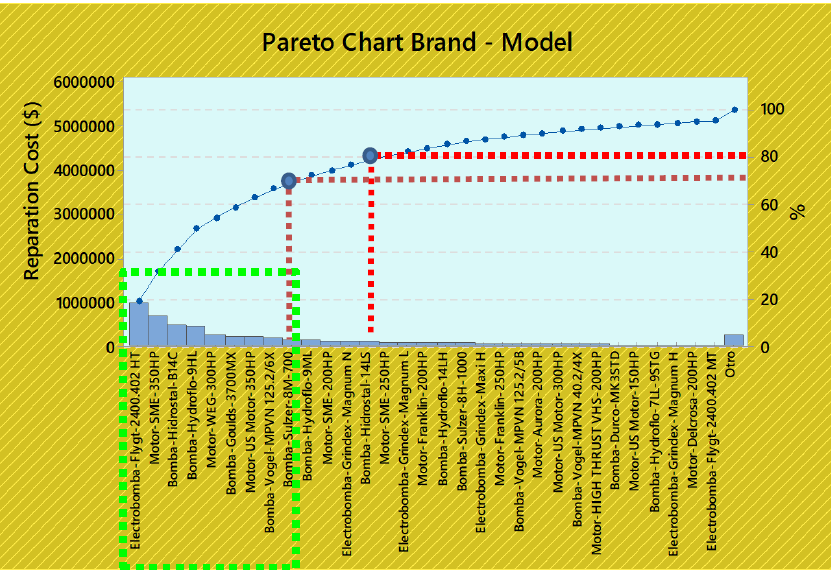

Se inicia con el análisis Pareto y su regla general 80/20 para analizar aquellos equipos que representan el mayor nivel de Gastos Operativos (GO) definido por el costo de su reparación y que deben ser analizados con mayor detalle.

Realizando el análisis de Pareto en función de los costos de reparación que se tienen cada vez que se cambia un componente, ya sea por mantenimiento preventivo o por mantenimiento correctivo, 14 equipos representan el 80% del total de los costos totales (ver líneas punteadas rojas de la Figura 1), sin embargo, como se podrá observar, 5 equipos tienen el mismo nivel de costos de reparación por lo que para centrar mejor en el análisis y buscar oportunidades de mejora rápidas únicamente se realizará el análisis de los 9 primeros equipos, que representan un oportunidad de mejora del 66% (ver líneas punteadas naranjas de la Figura 1), estos equipos son:

- A. Electrobomba-Flygt-2400.402 HT

- B. Motor-SME-350HP

- C. Bomba-Hidrostal-B14C

- D. Bomba-Hydroflo-9HL

- E. Motor-WEG-300HP

- F. Bomba-Goulds-3700MX

- G. Motor-US Motor-350HP

- H. Bomba-Vogel-MPVN 125.2/6X

- I. Bomba-Sulzer-8M-700

En función a esta categorización se procedió a analizar la vida característica de cada uno de estos equipos, sin considerar las condiciones de operación a las que están sometidas, es decir sin tener en cuenta las estructuras donde han trabajado.

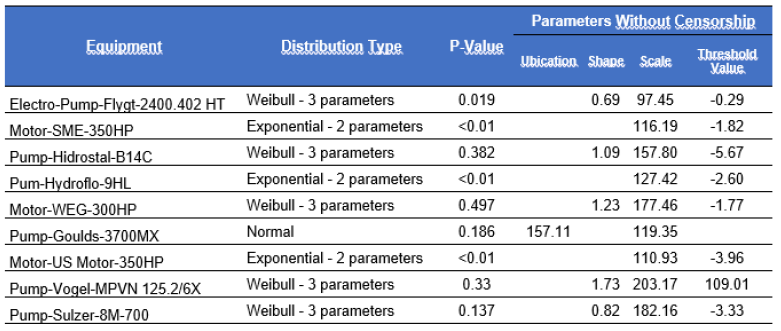

Con estos datos se procedió a identificar el tipo de distribución de cada equipo con la ayuda del software estadístico Minitab® 17, lo cual se resume en la Tabla 1. Se consideró únicamente el tiempo de funcionamiento en días, de los equipos que han sido reemplazados, ya sea por mantenimientos programado (por estrategia o condición) o por aquellos que fallaron en operación, por lo que aún no se realiza el análisis de censura de datos, es decir considerando las horas de operación de los componentes que se encuentran trabajando para hallar la confiabilidad de cada equipo.

Para escoger el tipo de distribución que mejor modela los datos de vida de los equipos se asumirá un p-valor mayor al 0.05 o 0.01 dependiendo de cada caso, asumiendo el riesgo si no hubiera alguna distribución conocida que cumpla con satisfacer la prueba estadística.

Tabla 1: Identificación del Tipo de distribución y parámetros de los equipos en evaluación

Como se puede observar, a excepción de los equipos: Motor-SME-350HP, Bomba Hydroflo-9HL y Motor-Us Motor-350HP que tiene un valor P menor al 0.01, los demás equipos cumplen con la prueba estadística por lo que el tipo de distribución indicada modela adecuadamente los datos de vida de cada equipo y las interpretaciones que derivan de los resultados tienen suficiente sustento y aplicación práctica. En el caso de aquellos equipos que no pasaron la prueba estadística del valor P, se asumirá el tipo de distribución indicada para sacar algunas conclusiones referenciales de su vida característica pero no tienen suficiente sustento estadístico para asegurar que efectivamente el equipo se comportará de esa manera (sería conveniente realizar un análisis no paramétrico posteriormente), esto es lo que se conoce como el riesgo asumido, sin embargo, es mejor contar con un tipo de distribución conocida en lugar de analizarlo en el campo de las distribuciones no paramétricas donde no se pueden obtener conclusiones relevantes.

Se identifican claramente tres tipos de distribuciones que dominan la vida característica de los componentes críticos como son: Weibull de 3 parámetros, Exponencial de 2 parámetros y Normal. Se puede establecer que aquellos equipos que presentan mortalidad infantil son: Electrobomba-Flygt-2400.402 HT y Bomba-Sulzer-8M-700, aquellos que presentan fallas por obsolescencia son: Bomba-Vogel-MPVN 125.2/6X y Motor-WEG-300HP, así mismo, el equipo que presenta fallas aleatorias es la Bomba-Hidrostal-B14C. El único equipo que presenta el tipo de distribución normal es la Bomba-Goulds-3700MX, lo que indica que la estrategia de mantenimiento que mejor se adecua es la de ajuste de la frecuencia de reemplazo o evaluación de sus componentes internos antes de que llegue a la falla.

Los equipos que presentan el tipo de distribución de tipo exponencial de 2 parámetros tienen como característica común que la tasa de falla se mantiene constante a lo largo del ciclo de vida del componente como son: Motor-SME-350HP, Bomba-Hydroflo-9HL y Motor-US Motor-350HP

Ahora bien, cada uno de estos equipos debe evaluarse también dentro de su contexto operativo haciendo contraste entre la realidad y los resultados obtenidos para asegurar que el tipo de distribución refleja lo que se presenta durante la operación del equipo y de las necesidades que se tienen a diario por parte de los operadores de manejo de aguas subterráneas y superficiales, así como de la necesidad de atención por parte del área de mantenimiento y servicios mina.

De acuerdo con el análisis realizado, se observa que efectivamente cada una de estas distribuciones modela adecuadamente el ciclo de vida de los equipos críticos que están en estudio; por ejemplo, es notorio, desde el punto de vista operativo, que la Electrobomba-Flygt-2400.402 HT presenta fallas tempranas cuando opera dentro de estructuras críticas en condiciones de alta concentración de sedimentos. A parte de ello es uno de los equipos que se utiliza con mayor frecuencia y debido a su practicidad, facilidad de instalación y rendimiento se prefiere utilizar antes que los otros equipos de similares condiciones, salvo en los casos donde la altura a desplazar el agua es muy superior a lo que indica su curva característica de operación.

Con respecto a la Bomba-Vogel-MPVN 125.2/6X, que tiene reemplazos por haber alcanzado sus horas de operación para el tipo de operación a la que es sometido, los modos de falla comunes son fugas por los sellos de los tazones debido a la fatiga de material, por ello la mayoría de estos componentes fallan con altas horas de operación.

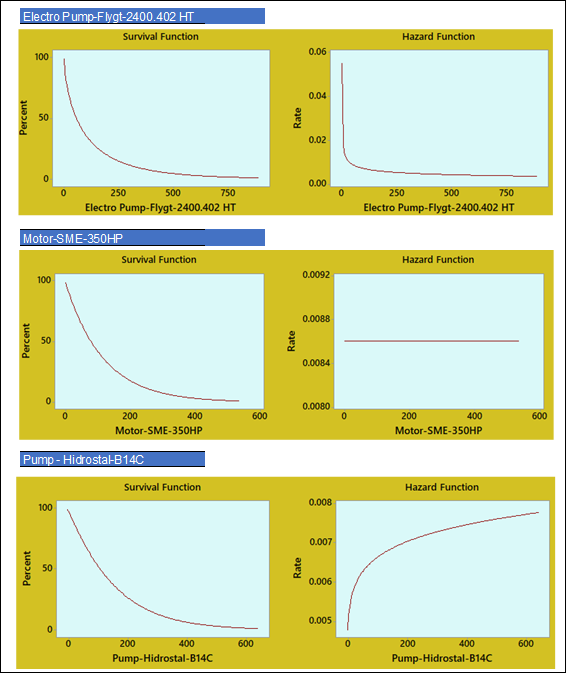

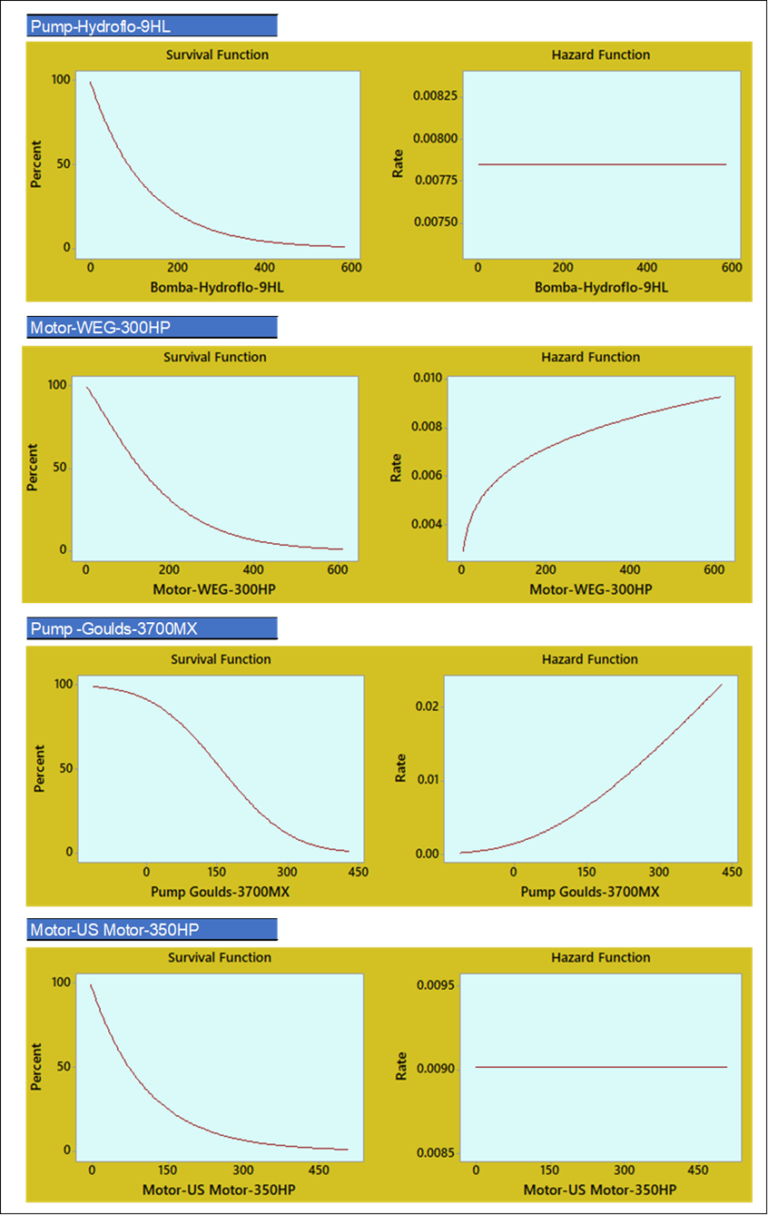

El análisis estadístico de los datos presentados es evidencia suficiente de la vida característica de cada equipo por lo que se detallan a continuación las gráficas de función de confiabilidad o supervivencia y la tasa de falla o función de riesgo por cada uno de los equipos críticos que están bajo estudio.

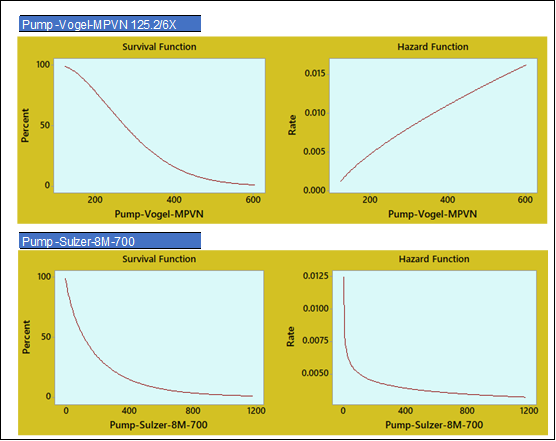

Figura 2: Gráficas de Función de Confiabilidad y Riesgo

De las figuras presentadas, la función de supervivencia determina el nivel de confiabilidad para una determinada cantidad de días trabajados por los equipos, siendo en algunos casos valores mayores que son reflejados en el eje de las abscisas.

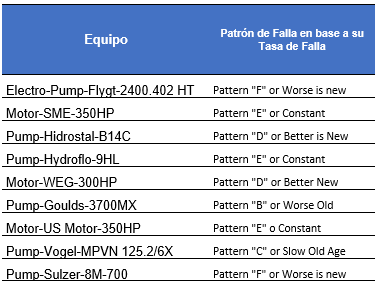

La Tabla 2, muestra un resumen de la función de riesgo para cada equipo donde se obtienen conclusiones valiosas del comportamiento de cada uno de estos equipos y de las estrategias de mantenimiento que se deben implementar, por ejemplo, para los equipos que tienen un patrón de falla “F”, se debe mejorar el proceso de instalación o comisionamiento por tener fallas tempranas o de tipo de mortalidad infantil; para los equipos que tienen el patrón de falla “B” se debe implementar una estrategia de mantenimiento preventivo debido a que las fallas se incrementan a partir de una determinada cantidad de días trabajados, los equipos que presentan el patrón de falla “C” deben pasar por un proceso de overhaul o cambio de componentes debido a que continuamente la tasa de fallas aumenta lo que estaría indicando que existe un procesos de fatiga del material del equipo.

Los equipos que presentan el patrón de falla de tipo “E” deben tener una estrategia de mantenimiento predictivo para evaluar sus parámetros de operación tratando de identificar una falla en progreso para poder corregirlo o programar el cambio del equipo antes que falle en operación.

En el caso de los equipos que presentan el patrón de falla “D”, el tipo de estrategia más recomendado es mantenimiento predictivo así mismo no es necesario implementar acciones exhaustivas o complejas durante las instalaciones debido a que su probabilidad de falla será baja.

Es necesario desarrollar un proceso de análisis de fallas de los equipos para identificar las causas que generan las pérdidas en el proceso y de esta manera asegurar además las provisiones logísticas como repuestos para reducir significativamente el tiempo de reparación o sustitución que impactará directamente en la disponibilidad de los sistemas de bombeo.

La confiabilidad y la tasa de riesgo son dos características importantes que nos brindan información diferente que sumadas nos permite identificar las estrategias más adecuadas de mantenimiento, así como la frecuencia a la que deben ser implementadas (Arata & Funaletto, 2005).

Tabla 2: Identificación de Patrón de Falla por cada equipo de bombeo

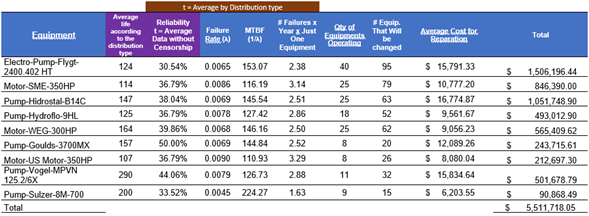

Con la información obtenida se puede determinar el nivel de confiabilidad de los equipos críticos sin considerar la censura de los datos; para ello se define el tiempo de operación promedio característico a cada tipo de distribución calculado mediante fórmulas muy diferente al promedio simple cuando se trata de una distribución normal, esta condición se le conoce como P(50), es decir la probabilidad de que el componente opere la mitad de su tiempo de vida útil caracterizado por sus condiciones operativas y de aplicación.

La Tabla 3 muestra las confiabilidades obtenidas para un tiempo promedio de operación de los componentes y se observa que la confiabilidad disminuye conforme pasan las horas de operación del mismo modo la tasa de fallas tiene un comportamiento particular en función a la vida característica de los equipos. De acuerdo a los datos mostrados, el equipo que presenta mayor confiabilidad es la Bomba-Goulds-3700MX con un 50% seguido de la Bomba-Vogel-MPVN 125.2/6X con un 44.06% de confiabilidad, el equipo de menor confiabilidad es la Electrobomba-Flygt-2400.402 HT con un 30.54% de confiabilidad, en términos sencillos diríamos, para este último caso, que tendríamos un 30.54% de probabilidad de que las Electrobomba-Flygt-2400.402 HT superen la mitad de su vida útil característico, para este caso los 124.44 días de operación.

Hallar la confiabilidad para cada equipo da una idea general de cómo se encuentra el proceso, sin embargo, se debe ser capaz de determinar los componentes que serán cambiados en un período anual para poder cerrar el círculo mediante aproximaciones del presupuesto, lo cual es parte de este análisis y se centra en la tasa de fallas por cada equipo. El análisis depende del tipo de distribución considerada y, si es diferente a una distribución exponencial donde la tasa de falla permanece constante durante todo el tiempo de vida útil, varía en función a las horas de operación.

También se considera el tiempo promedio de operación de cada equipo obteniendo con ello la tasa de falla mediante la función de riesgo (λ), su inversa será:

- Tabla 3: Cálculo de Confiabilidad y Costos Asociados por cada modelo de equipo.

- Nota: Cálculos obtenidos sin considerar la censura de datos

De esta manera y en función de la cantidad de equipos que están operando en las diferentes estructuras es posible estimar la cantidad de equipos que se cambiarán durante un año de operación con una probabilidad del 50% de que lleguen a su vida útil de operación.

Teniendo el costo promedio de reparación estándar por cada modelo de equipos y en función de la cantidad de equipos a ser cambiado por año el presupuesto estimado es de $ 5,511,718.05, el cual de acuerdo al análisis de Pareto realizado en la Figura 1 representa el 66% del impacto total dentro del proceso de gestión de mantenimiento, debiendo estimarse en total un presupuesto anual de $ 8,351,087.95 solamente en procesos de reparación de componentes, a este monto se debería aumentar unos porcentajes adicionales de por otros conceptos tales como: Mano de obra de personal de mantenimiento, Sistema eléctrico, repuestos y accesorios, iluminación, entre otros.

Evidentemente el presupuesto es muy superior a los estimado en ejercicios anteriores de presupuestación por parte del área de mantenimiento de la empresa minera por lo que hay varios factores que no se están considerando tales como:

- Existen varios equipos que aún siguen operando dentro del proceso sin presentar fallas aún

- El registro de equipos analizados solo representa aquellos que se han reemplazado por mantenimiento correctivo y/o mantenimiento preventivo

- Las estructuras donde operan los equipos por su naturaleza presentan deferentes condiciones de operación siendo unas más severas que otras.

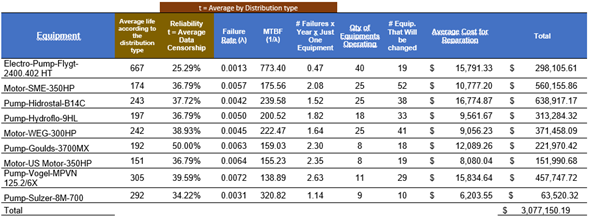

Estas tres variables importantes se deben analizar considerando datos censurados, el cual consiste en introducir al cálculo de la confiabilidad aquellos componentes que aún no han fallado, es decir que siguen en operación y no se tiene estimado cuantos días adicionales trabajarán. La Tabla 4 muestra este detalle para el análisis respectivo.

- Tabla 4: Cálculo de Confiabilidad y Costos Asociados por cada modelo de equipo considerando Datos Censurados

- Nota: Parámetros calculados considerando la censura de datos.

El análisis de confiabilidad y la tasa de fallas de los componentes varía considerablemente la proyección de cambio de los equipos en estudio, en comparación a los cálculos realizados en la Tabla 3, el presupuesto estimado baja a $ 3,077,150.19 el cual sigue representando un 66% de los gastos operativos por concepto de reparación de componentes debiendo ser en total $ 4,662,348.77 cerca del 45% menos que el presupuesto estimado sin considerar la censura de datos.

Con respecto a la confiabilidad, éstas mantienen valores similares (comparar las Tablas 3 y 4), sin embargo, lo que ha aumentado es el tiempo promedio de operación por cada modelo de equipo lo que indica una mejor aproximación de los cálculos realizados que incluyen las variables mencionadas anteriormente, recordar que la confiabilidad va disminuyendo conforme pasan las horas de operación, de la misma manera la tasa de falla se ve afectada cuando las horas de operación son mayores y los equipos no tienen un tipo de distribución exponencial, pero si se ve reflejado que la tasa de falla ha disminuido en comparación con los datos de vida no censurados.

Es conocido que los procesos se encuentran en mejora continua para evitar tener gastos operativos que superen lo presupuestado, por ello las buenas prácticas de operación, aplicación y mantenimiento mejoran los resultados de operatividad de los equipos y son variables que sumados logran una mejor gestión en el mantenimiento general de los equipos.

Para detallar mejor esta condición, si se analiza la Electrobomba-Flygt-2400.402 HT, se observa que, en el primer caso, se tienen cambios de hasta 95 equipo por año, lo que representa un costo de reparación cercano al $ 1.5M. Cuando se analiza con los datos censurados, se llegarán a cambiar solamente 19 equipos con costos estimados de reparación de $ 0.3M. Esta situación se explica desde el punto de vista operativo, donde por ser un equipo que es muy versátil en su operación y aplicación son los que tienen mayor demanda operativa y se han llegado a utilizar en varias estructuras que no cumplen con los requerimientos mínimos de operación, es decir, baja concentración de sólidos y sumergencia necesaria para evitar la cavitación, por ello en un inicio se han cambiado en promedio 40 equipos anuales, sin embargo por el precio elevado del costo de reparación se han adoptado planes estratégicos para asegurar que el equipo trabaje bajo condiciones de operación óptimas o lo más cercano a ella.

Casos similares suceden con los demás equipos al aplicarse estrategias de mantenimiento teniendo en cuenta su confiabilidad y su tasa de fallas que vienen a ser características inherentes de los equipos dentro de su contexto operativo.

Otro detalle que se desprende de este comparativo de la Tabla 3 y la Tabla 4, es que en ambos casos se mantienen los patrones de fallas identificados, así como también el tipo de distribución es el mismo para cada equipo en situación de datos sin censura y datos censurados, cambiando consistentemente los parámetros de cada distribución quienes son los que modelan las funciones de confiabilidad y de la tasa de riesgo.

Para el cálculo de la cantidad de equipos que serán cambiados anualmente, se debe tener en consideración la cantidad de equipos que están presupuestados para trabajar en cada una de las estructuras, en términos estrictos, es indispensable tener un seguimiento exhaustivo de las horas de operación de cada equipo para poder presupuestar adecuadamente las fechas estimadas de cambio de cada equipo.

Se debe tener en cuenta que el MTBF es igual a la inversa de la tasa de falla en un momento determinado, para el cálculo de nuestros valores se ha considerado el tiempo promedio de acuerdo con cada tipo de distribución, con ello se asegura tener un 50% de probabilidad de cumplimiento con el presupuesto de los costos de operativos, así como darle la confianza necesaria al cliente interno que viene a ser el área de operaciones servicios mina.

El requerir mayor confiabilidad, implicaría tener que estimar el cambio de los equipos a menores horas de operación, y dependiendo del patrón de falla analizado implicaría tener una mayor tasa de falla, lo que elevaría la estimación de los gastos operativos del área de mantenimiento.

2. Conclusiones

- La diferencia de los costos de reparación estimados varía de $ 5.51M a $ 3.07M entre el análisis con y sin censura de los datos de vida útil, siendo este último valor el que se ajusta más a la realidad operativa.

- De acuerdo con la vida útil característica de cada equipo, se identifican patrones de fallas típicos que nos permiten implementar estrategias de mantenimiento con la finalidad de reducir las fallas funcionales, entre ellas tenemos los patrones de tipo: “B”, “C”, “D”, “E” y “F”

- Al considerar el análisis con censura de los datos de vida útil, el tiempo promedio (P50) incrementa de valor, lo que significa una mayor confiabilidad de los equipos para un determinado tiempo de vida de operación.

- La tasa de falla de cada componente nos da una clara idea de su comportamiento dependiendo de las horas de funcionamiento, en el caso de los que presentan un tipo de distribución exponencial, la tasa de fallas es constante, es decir fallas aleatorias, en el caso de los equipos que tienen un tipo de distribución Weibull con un β >1, indicará que el equipo presenta fallas en su etapa de mortalidad infantil, como por ejemplo la electrobomba Flygt 2400.402

Autor. Giner Y. Huamán Montañez

Si desea conocer la confiabilidad real de su proceso para tomar decisiones estratégicas de frecuencias de tareas de mantenimiento y preparar presupuestos en función al comportamiento de sus activos físicos, no dude en contactarnos.