El Caso

- Tipo de Aceite Utilizado: SAE 60 – ISO 320

- Capacidad de Almacenamiento de Lubricante: 225 Galones

- Horas de Operación del Conjunto: 3850.5 Horas

- Síntoma de Falla: Partículas de fierro en tapones de inspección

- Valor monetario Aproximado del Conjunto $ 150 000.00

- Frecuencia de Cambio del Lubricante 4000 horas

El área de mantenimiento considera importante y necesario contar con personal que se encuentre dedicado a la administración de las variables operativas de los equipos que gestiona, estableciendo para ello programas de seguimiento de los parámetros de operación más importantes mediante el uso de algunas técnicas predictivas que sean consideradas técnicamente factibles dentro del contexto de operación de cada uno de sus equipos y/o componentes y en función a ello determinar los planes de acción que permitirán extender los ciclos de vida de los componentes así como el incremento de la confiabilidad y la disponibilidad operativa.

Para cumplir con este objetivo se han establecido las siguientes técnicas predictivas como fuentes de información del eje posterior de este equipo minero: 1). Muestreo de Tapones de inspección magnéticos, 2). Análisis de Lubricantes, 3) Muestreo de Filtro, 4) Análisis de cargas en el eje posterior.

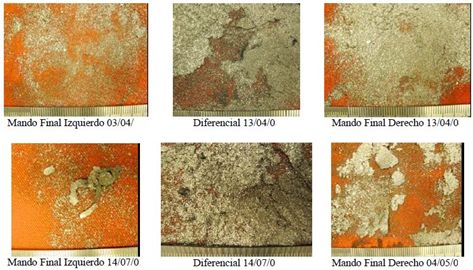

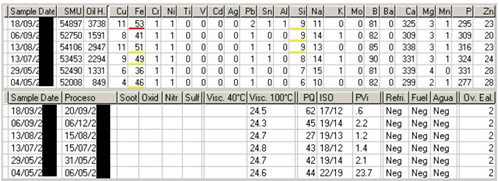

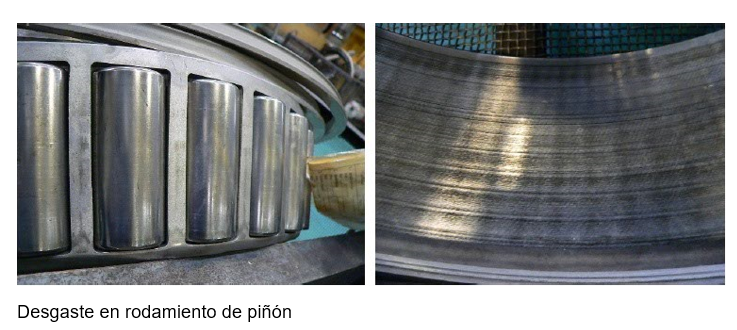

El síntoma principal de la falla se manifestó a través de las muestras repetitivas de los tapones magnéticos, los cuales mostraban concentración elevada de partículas ferrosas, así mismo comparando los resultados del análisis de las muestras periódicas del lubricante, se observó que en las dos últimas semana la concentración de Fe y PQ se elevaron representativamente por encima de los valores críticos establecidos; motivo por el cual se procede a programar la tarea de “Inspección y evaluación de los componentes el eje posterior – Mandos Finales y Diferencial”, esta tarea programada resultó posteriormente en un Mantenimiento Correctivo de tipo No Programado luego de que se decidiera realizar el cambio de los componentes debido al daño observado durante la inspección de los componentes.

Las evidencias se muestran a continuación:

Resultados de Tapones Magnéticos en muestras sucesivas.

Resultado de Análisis de Lubricante:

Apreciaciones Generales del Caso

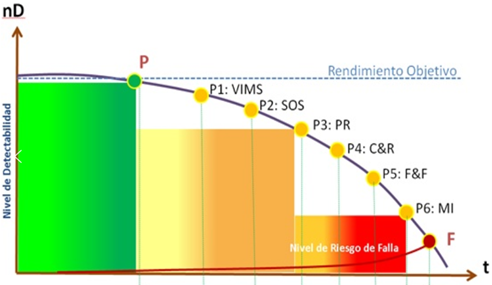

Como podemos observar, de las cuatro técnicas predictivas para identificar la falla potencial de este conjunto de componentes, el más determinante para tomar la acción correctiva de “Inspección de componentes” ha sido el de las muestras de los tapones magnéticos en su etapa de condición crítica, las otras tres técnicas predictivas se han considerado como complementarias para la toma final de decisión, en especial el de los resultados de los análisis de lubricante al observarse valores elevados del Fe (Fierro en ppm) y el PQ (Concentración de partículas ferrosas). Si bien es cierto que esta acción puede estar sujeta a políticas internas del área de mantenimiento, se debe considerar también que debe existir oportunidades de mejora dentro del proceso de análisis del personal de monitoreo de condiciones y/o confiabilidad para realizar acciones que se encuentren dentro del intervalo P-F, evitando o minimizando los daños internos del componente, esto significa contar con técnicas predictivas adicionales como por ejemplo el Análisis Ferrográfico en filtros y tapones para determinar el tipo de partícula así como el mecanismo de desgaste, de la misma manera es necesario mejorar la interpretación del reporte de análisis de lubricante considerando todos sus parámetros de evaluación, todo ello está enmarcado dentro de un “Programa de Análisis de Lubricantes”.

En este caso en particular por las evidencias observadas, la generación de contaminación interna (partículas ferrosas) se han generado por el desprendimiento de material en las zonas de contacto de la corona y el piñón de ataque del diferencial en su etapa de mortalidad infantil (Patrón de falla F) generando un desgaste de tipo adhesivo entre ambos materiales, es muy posible que la falla progresiva de este diferencial (degradación de su función) haya generado el empuje axial del semi-eje del mando final derecho generando contacto directo con el tope externo lo que generó mayor cantidad de partículas ferrosas que fueron evidenciadas al final en los tapones magnéticos y el reporte de análisis de lubricante.

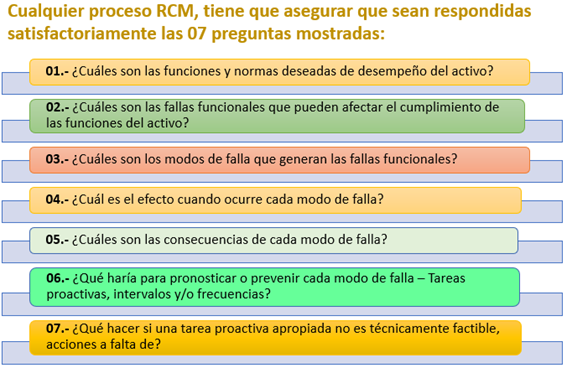

Es cuestión de un mayor análisis con recolección de datos de otros casos similares dentro de la operación, lo que corresponde al trabajo arduo del personal de predictivo o confiabilidad, así como la conformación de un equipo de trabajo que considere al área de Mantenimiento, Operaciones, Fabricante y/o representantes de marca, entre otros para poder establecer las causas reales de falla evitando sus consecuencias operativas, claro está que se tiene de definir la metodología de trabajo para abordar este tipo de casos, uno de ellos es el del Mantenimiento Centrado en la Confiabilidad – RCM el cual está enfocado en al análisis de los modos de falla teniendo como resultado la aplicación de estrategias que permitirán reducir el riesgo de aparición de cada modo de falla así como determinar lo que se tiene que hacer para que el activo continúe haciendo lo que el usuario desea que haga, en este caso particular y en general “Producir con seguridad y cuidado del medio ambiente a un costo operativo que sea razonable para el negocio”

Recomendaciones

Mejorar el proceso de análisis teniendo en cuenta el reporte de análisis de lubricantes, ya que representa la técnica predictiva que puede identificar con mayor precisión el inicio de la falla potencial del componente, hay que considera además que un reporte de esta naturaleza realiza la medición de más de 40 parámetros de evaluación lo que representa una clara ventaja sobre otras técnicas predictivas.

Desarrollar un proceso de análisis de modos de falla del conjunto del tren posterior, tomando como referencia la Metodología del Mantenimiento Centrado en la Confiabilidad RCM mediante el cual se determinarán de manera efectiva las estrategias de mantenimiento adecuados así como los planes de acción que deben realizarse para administrar cada modo de falla, con lo que se incluyen: Frecuencias de inspección, establecer límites de alarma para cada caso, técnicas predictivas más convenientes, rediseño de elementos mecánicos, frecuencia de cambio de lubricantes, entre otros.

- Establecer un Programa de Análisis de Lubricantes para este conjunto de componentes, el cual deberá tener como referencia los resultados obtenidos mediante el RCM, este programa deberá considerar: El control de contaminación de partículas internas y externas, interpretación de mecanismos de desgaste físico y ferrográfico, tipo de aceite utilizado, frecuencia de cambio de aceites, frecuencias de muestreo, establecimiento de límites de alarma, puntos de muestreo, entre otros.

- Es de vital importancia el compromiso de la gerencia y/o línea de mando para integrar de manera efectiva y sostenida en el tiempo el plan de cumplimiento de las acciones del área de monitoreo de condiciones y/o confiabilidad, solo de esta manera se podrá contar con datos relevantes y a tiempo para poder ser analizadas correctamente resultando en planes de acción efectivos en consenso con las demás áreas.

¡¡¡Esperamos sus comentarios para enriquecer el análisis de este caso, confiamos en que sea de su provecho!!!